Materialen en technieken: vlakglas

Indeling volgens techniek

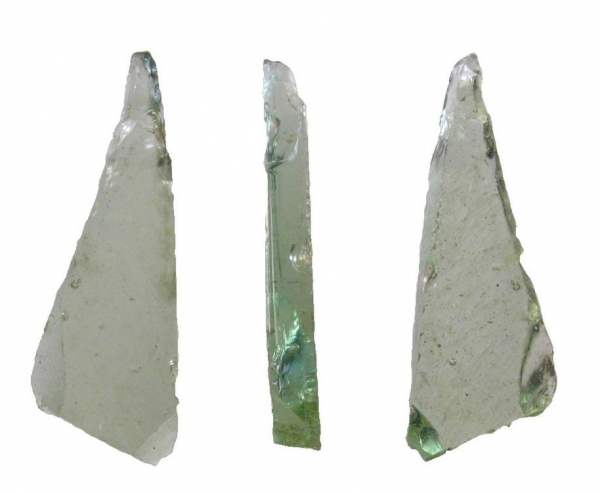

Romeins vlakglas

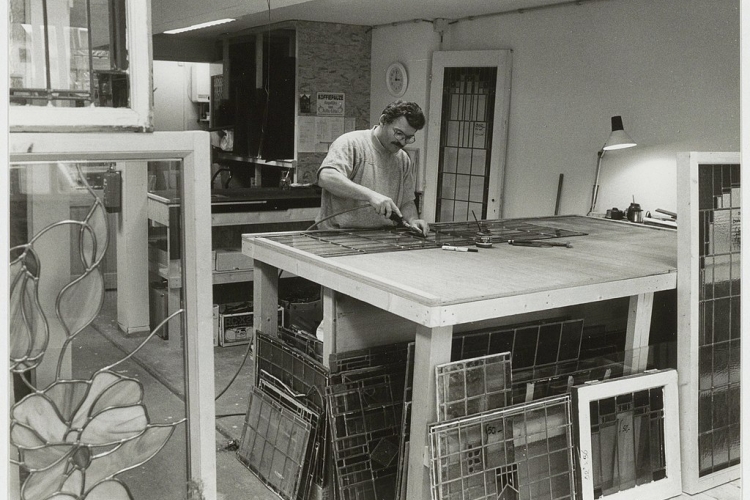

Vanaf de middeleeuwen: glas-in-loodpanelen

- Na de val van het West-Romeinse Rijk ging veel kennis verloren.

- De vlakglasproductie kwam weer op gang in de middeleeuwen door glas-in-loodpanelen voor kerkelijke gebouwen.

- Pas in de 14e en de eerste helft van de 15e eeuw steeg de omzet van de glasproductie en kon de bovenklasse zich ook glas-in-loodpanelen veroorloven. (Zie ook verder: Indeling volgens toepassing/samenstelling)

Glasronden

Kroonglas

Cilinderglas

- De slingerglas- en de cilinderglasmethode waren gelijktijdig in productie, soms in dezelfde glasblazerij.

- Ook nadat de populariteit van de cilinderglasmethode toenam, werd slingerglas nog lange tijd geproduceerd. De methode moest onder meer in stand gehouden worden om bestaande ruitvormige glas-in-loodpanelen te kunnen herstellen. Glas was zeer duur en oude panelen werden vaak gerepareerd.

- Vanaf de 17e eeuw won het cilinderglas definitief aan populariteit en bleef het de meest gebruikte techniek tot aan de Eerste Wereldoorlog.

Mechanisering van de vlakglasproductie

Spiegels

Omdat de productie duur was, werd er geïnvesteerd in de ontwikkeling van nieuwe technieken voor spiegelglas. Vlakglas in het algemeen werd eenvoudiger en goedkoper om te produceren en raakte bijgevolg wijdverspreid. Rond 1770 waren de meeste huizen voorzien van vensterglas.

Walsen van gegoten vlakglas

- Eind 17e eeuw ging men over van de cilindermethode naar het walsen van gegoten vlakglas. De glasmassa werd gegoten op een voorverwarmde gietijzeren plaat en vlak gewalst door een zware rol. Er was achteraf minder slijp- en polijstwerk nodig dan bij de cilindertechniek. In de 20e eeuw kwam het continu walsen tot ontwikkeling. Ook het dubbelzijdig slijpen en polijsten werd gemechaniseerd.

- In dit filmpje verneemt u meer over de productie van dit soort glas.

Getrokken glas

Floatglas

- Pas vanaf 1957 ontstond er een techniek waardoor het vlakglas kant-en-klaar uit de productie kwam. Het ging om de techniek van de gebroeders Pilkington, waarbij het glas drijvend door een bad van tin wordt gehaald. De maximale productiecapaciteit van dit floatglas is 1.000 ton per dag. De flexibiliteit van het productieproces is gering. Voor kleinere producties wordt nog steeds het verticale treksysteem gebruikt.

- Meer over de productie verneemt u in dit filmpje.

Indeling volgens toepassing/samenstelling

Vensterglas

Vensterglas bestaat uit de standaardcomponenten van glas, zoals hierboven beschreven. Het heeft door de eeuwen heen een grote evolutie doorgemaakt qua samenstelling, vormgeving en toepassing.

Glas-in-loodpanelen

Glasdallen

Spiegelglas

Veiligheidsglas

Gehard glas is floatglas dat thermisch behandeld is waardoor het glas op een veilige wijze breekt. Ook is het beter bestand tegen grotere temperatuurschommelingen dan gewoon floatglas. Voorbeelden zijn de zijruiten van auto’s, bushokjes, glazen deuren of tafels … Er bestaat ook half-gehard glas.

Gelaagd glas (laminaat) bestaat uit twee of meer glasplaten die over het volledige oppervlak met elkaar verbonden zijn door een of meer filmlagen uit kunststof. Wanneer het glas breekt, blijven de glasscherven aan de tussenlaag kleven. Afhankelijk van het aantal lagen is deze toepassing ook inbraakwerend. In plaats van kunststof kan er een brandvertragende gel worden toegevoegd.

Gewapend glas is glas waarin een metalen draadnet verwerkt is. Het metalen netwerk houdt de scherven aan elkaar, maar doet dat minder efficiënt dan gelaagd glas. Gewapend glas wordt daarom niet tot het veiligheidsglas gerekend.

Ontspiegeld glas is floatglas met een maximale doorzichtigheid, waarbij dankzij een bepaalde coating de weerspiegeling zo goed als volledig weggewerkt is. Het voordeel is dat uv-stralen geblokkeerd worden en het zicht sterk verbetert. Dit glas wordt gebruikt voor brillen en ook in musea voor vitrines en 'enveloppes'.